常温で金属に圧力をかけて、金型に沿った形状に加工する冷間鍛造は、材料の歩留まりが高く、

高精度で高付加価値の形状を加工できます。

本田工業では、この「板鍛造技術」に取り組み、お客様の課題解決や応用範囲を広げ、

従来のプレス加工の常識を超えた製品を提供することを目指しています。

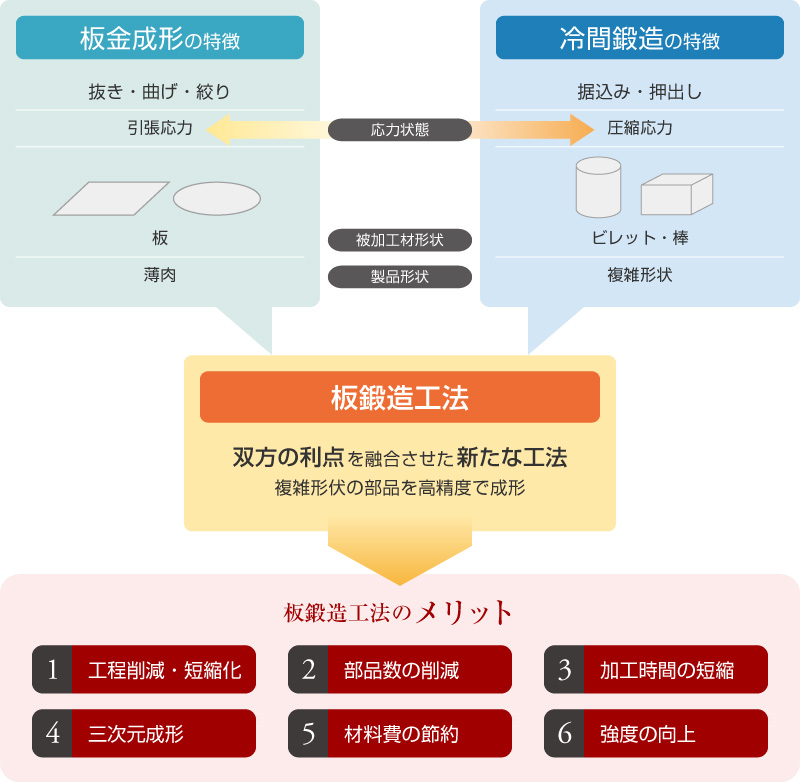

主に厚板材を用いて複雑形状の部品を高精度で成形する工法です。従来の厚板プレス加工と冷間鍛造、双方の利点を融合させた新たな工法として、多くの業界から注目を集めています。

従来のプレス成形では困難とされていた、高精度、差厚・段差、歯形のような、高付加価値形状の成形を可能にします。

主に自動車産業などにおいて、部品の高精度化、軽量化、工程短縮、コスト削減などは必須の課題であり、

その要求レベルは年々高度化・複雑化しています。

「板鍛造工法」とは、そうした難題に解答を出せる未来の技術です。

※表内を横にスクロールしてください→

| 切削加工の場合 | 板鍛造の場合 | |

|---|---|---|

| 〇工程 | 多種多様な形状が作り出せる一方、形状が複雑化するほど多様な加工法を要し、段取り回数・工程も増える。 | 金型内で材料を流動させて形状を作り出すため、3次元形状なども一度で完成品に近い形状化が可能。 |

| 〇材料費 | 削られた材料が無駄になる。 | 金型内に材料を流動させて成形するため切削加工に比べ材料を節約できる。 |

| 〇加工時間 | 分単位。 | 秒単位。 |

| 〇強度 | ファイバーフローを切断。 | ファイバーフローを切断せず部品強度を保持。 |

*ファイバーフロー(鍛流線)とは?

金属材料を鍛造した際にみられる繊維状の金属組織の流れのことを言います。鍛造品には地層切断面のような製品形状に沿ったファイバーフローが形成され高強度・耐久性・衝撃値などが得られる為、できるだけ切断せず部品に強度を持たせることが望ましいとされています。